Kiểm tra đồng hồ đo áp suất: Bắt đầu khắc phục sự cố bằng cách đo chính xác áp suất môi chất lạnh bằng đồng hồ đo áp suất cao và áp suất thấp. Xác nhận rằng các máy đo đã được hiệu chuẩn và hoạt động chính xác. Nếu số đọc thấp hơn đáng kể so với dự kiến, điều đó có thể cho thấy mức chất làm lạnh thấp, rò rỉ hệ thống hoặc các vấn đề về hiệu suất khác.

Kiểm tra rò rỉ: Rò rỉ là một trong những nguyên nhân phổ biến nhất gây ra áp suất môi chất lạnh thấp trong hệ thống bán kín. Tiến hành kiểm tra một cách có hệ thống để phát hiện bất kỳ dấu hiệu rò rỉ chất làm lạnh nào. Tìm cặn dầu xung quanh các phụ kiện, khớp nối và chính máy nén; chất làm lạnh thường mang dầu, có thể làm nổi bật vị trí rò rỉ. Sử dụng thiết bị phát hiện rò rỉ chất làm lạnh điện tử để nhận dạng chính xác hơn hoặc áp dụng dung dịch xà phòng cho các điểm rò rỉ tiềm ẩn. Bong bóng sẽ hình thành tại các vị trí rò rỉ. Sau khi xác định được rò rỉ, hãy ưu tiên sửa chữa hoặc thay thế các bộ phận bị ảnh hưởng. Hãy nhớ thu hồi lại chất làm lạnh trước khi sửa chữa, đảm bảo tuân thủ các quy định về môi trường.

Kiểm tra đường ống dẫn chất làm lạnh: Kiểm tra kỹ lưỡng tất cả các đường dẫn chất làm lạnh xem có hư hỏng, xoắn hoặc cách điện không đúng không. Bất kỳ biến dạng vật lý nào cũng có thể dẫn đến hạn chế dòng chất làm lạnh, góp phần làm giảm áp suất. Đảm bảo rằng các đường dây được lắp chắc chắn và không bị rung quá mức, có thể gây hao mòn theo thời gian. Kiểm tra tính toàn vẹn cách nhiệt; lớp cách nhiệt bị hư hỏng có thể dẫn đến mất năng lượng và các vấn đề đóng băng tiềm ẩn. Đặc biệt chú ý đến các khu vực nơi đường dây uốn cong hoặc kết nối, vì đây là những điểm căng thẳng phổ biến có thể xảy ra rò rỉ.

Xác minh mức nạp chất làm lạnh: Nếu không tìm thấy rò rỉ hoặc sau khi sửa chữa các chỗ rò rỉ đã xác định, hãy xác minh mức nạp chất làm lạnh trong hệ thống. Việc sạc môi chất lạnh thích hợp là rất quan trọng để vận hành hiệu quả. Nếu mức sạc thấp, hãy làm theo hướng dẫn của nhà sản xuất để thêm chất làm lạnh một cách an toàn, đảm bảo bạn sử dụng đúng loại được chỉ định cho hệ thống của mình. Sử dụng thiết bị thu hồi để thu hồi mọi chất làm lạnh hiện có trước khi thêm chất làm lạnh mới để ngăn ngừa ô nhiễm và đảm bảo tuân thủ các tiêu chuẩn môi trường. Theo dõi áp suất sau khi sạc lại để xác nhận rằng nó đạt mức tối ưu.

Kiểm tra tắc nghẽn: Đánh giá các bộ phận quan trọng như thiết bị giãn nở (TXV hoặc ống mao dẫn) và cuộn dây bay hơi xem có bị tắc nghẽn hoặc hạn chế hay không. Sự tắc nghẽn có thể xảy ra do tích tụ bụi bẩn, tích tụ băng hoặc mảnh vụn. Kiểm tra van giãn nở để đảm bảo nó không bị kẹt hoặc trục trặc, vì điều này có thể ngăn cản dòng môi chất lạnh thích hợp. Làm sạch kỹ cuộn dây bay hơi, loại bỏ bụi và mảnh vụn có thể cản trở quá trình truyền nhiệt. Nếu có băng, điều đó có thể cho thấy mức chất làm lạnh thấp hoặc các vấn đề về luồng không khí cần được giải quyết. Đảm bảo rằng hệ thống có thiết kế luồng khí phù hợp để tránh giảm áp suất quá mức.

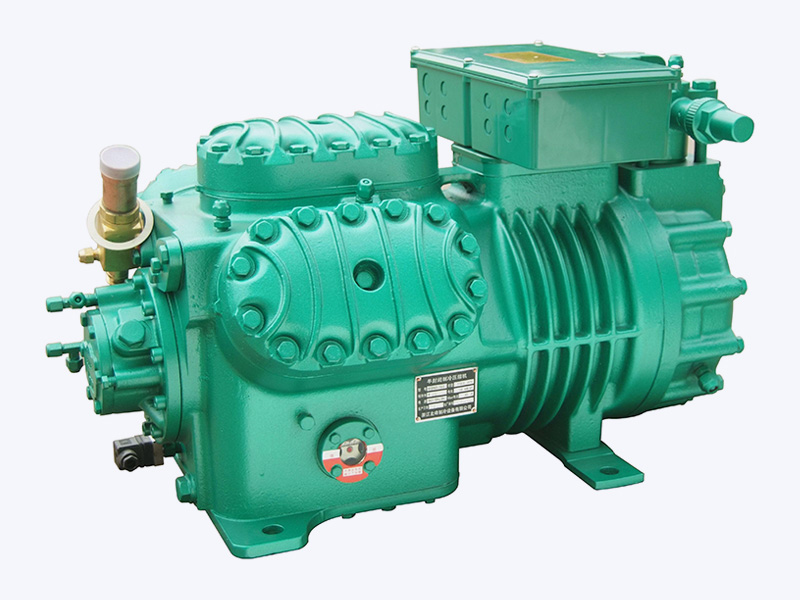

Đánh giá các thành phần hệ thống: Tiến hành đánh giá kỹ lưỡng về tình trạng tổng thể của máy nén, bình ngưng và thiết bị bay hơi. Lắng nghe những tiếng động bất thường từ máy nén, chẳng hạn như tiếng lạch cạch hoặc tiếng mài, điều này có thể cho thấy các vấn đề bên trong hoặc sự hao mòn. Kiểm tra bình ngưng xem có dấu hiệu quá nhiệt không, chẳng hạn như đổi màu hoặc nhiệt độ xả cao. Đánh giá cuộn dây bay hơi xem có tích tụ băng hay không, điều này có thể hạn chế luồng không khí và làm trầm trọng thêm các vấn đề áp suất thấp. Đảm bảo tất cả các bộ phận đều sạch sẽ, được lắp đúng cách và hoạt động trong phạm vi được chỉ định.

简体中文

简体中文

.jpg?imageView2/2/w/300/h/300/format/webp/q/75)